HOME >

社内の改善事例紹介 >

安全性の向上

社内の改善事例紹介

-

改善前

積み上げ高さ制限がなかったことで部材等を積み上げすぎていたことにより、転倒する危険があった。

改善後

1.8mの積み上げ制限をしたことで積み上げすぎることがなくなり、転倒する危険がなくなった。

安全性の向上

-

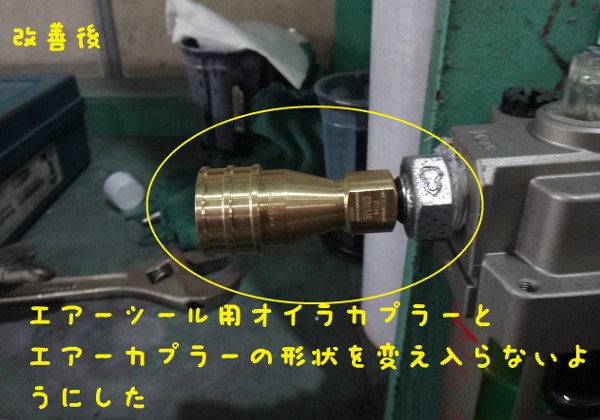

改善前

エアーツールを使用する場合、OIL給油をしなければ破損につながる。しかし、OIL給油せずに使用していた。

改善後

普通のエアーでエアーツールが使用できないように「ルブリケータ」「ホース」「エアーツール」に専用カプラを取り付け、使用用途を完全に分けた。

安全性の向上コスト削減

-

改善前

作業場所がクレーンによって暗くなってしまう。

改善後

照明の位置をクレーンより下に下げる事で、作業効率が良くなった。

安全性の向上

-

改善前

ラジアルボール盤のベットにキー材落下防止が無く、作業性が悪く危険であった。

-

改善前

夜間退社時に事務所から駐車場までが暗く、危険で不便である。

-

改善前

各機械に使用するオイル類の一括管理が出来ておらず、間違いが発生することも。またオイル補充の際に腰を痛めたり、こぼしたりという問題もあった。

改善後

オイルの置場を一か所に集めた。ドリンクバーのように容器に補充できるスタイルにした他、どの機械にどのオイルを使用するのか明確に表示したため間違いがなくなった。

安全性の向上

-

改善前

今後の地震に対して、作業中に棚から物が落ちてきては大変な事になってしまう。

改善後

物の出し入れが自由に出来る、落下防止バーを取り付けた、物が滑り出してくる恐怖が無くなった。

安全性の向上その他

-

![]()

改善前

300tプレスでボタンが上下微速とも同じボタンなので押間違いをしてしまう。

-

改善前

工場のシャッターが下に物があるとシャッターで挟み最後まで締める事ができない。

改善後

床に赤い線を引く事で、うっかりシャッター位置に物を置かなくなって安全に閉める事が出来るようになった。

安全性の向上その他